1 / 6

1 / 6Robolink & spuitgietmachine

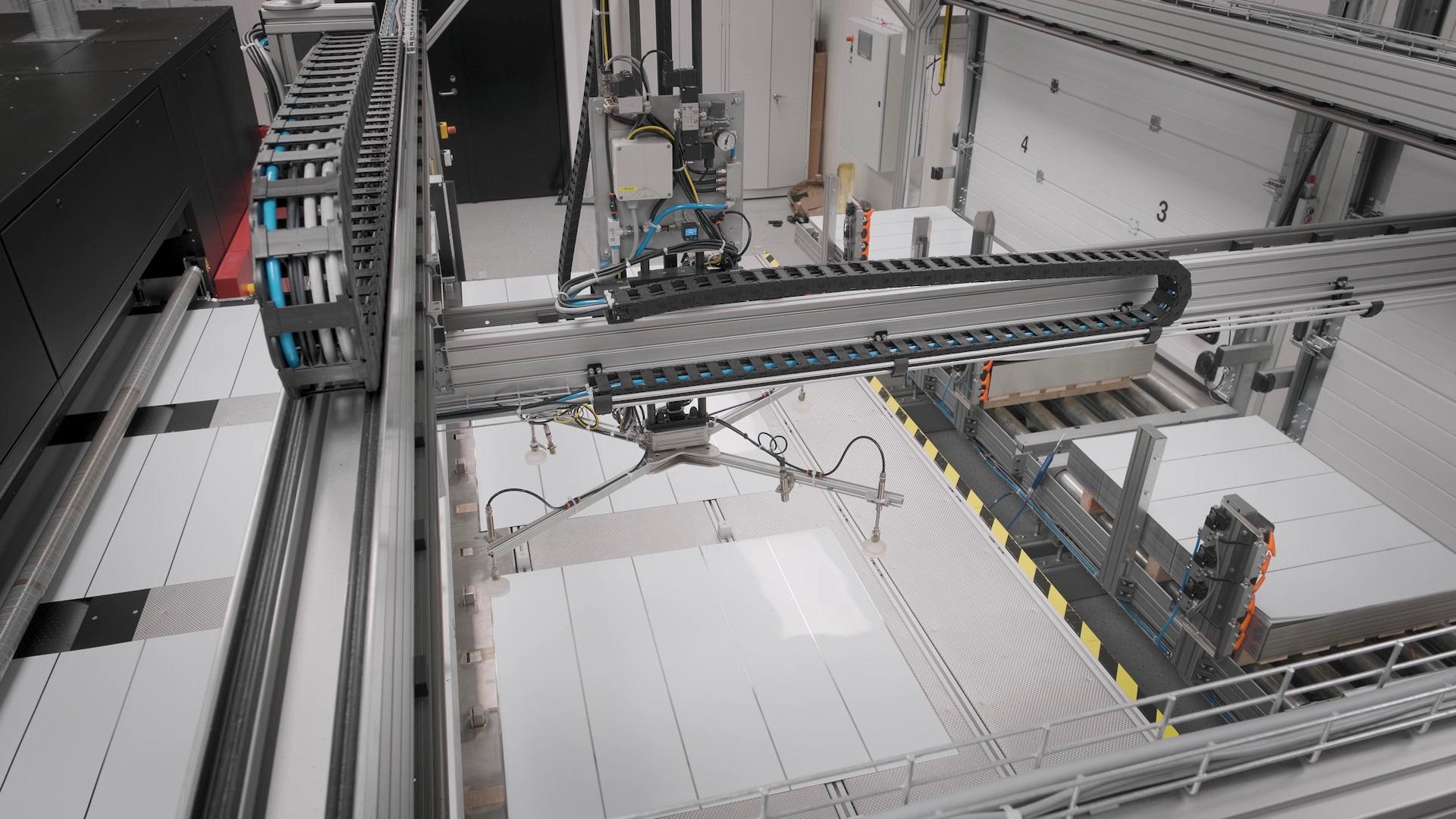

FAKUMA 2018, automatiseringsunit op de stand van Dr. BOY.

Prijs Hardware:

ROI

3

maanden

Oplossing

alles in één

pick-rate

2

per minuut

Kunststofindustrie: Geautomatiseerde onderdelenverwerking voor efficiënte spuitgietmachines

Terwijl werknemers vroeger honderden keren per dienst ijskrabbers in een spuitgietmachine moesten plaatsen, wordt deze monotone taak nu uitgevoerd door een betaalbare robot. Het is zo kosteneffectief en eenvoudig te bedienen dat de investering in geautomatiseerde onderdelenverwerking zichzelf al na vier maanden terugbetaalt.

Maandagochtend, begin van de dienst bij een fabrikant van ijskrabbers. Een medewerker plaatst twintig blanks in een magazijn en start de BOY 35 EVV, een spuitgietmachine die de schrapers omspuit met een lip van thermoplastisch elastomeer (TPE). Wat volgt is een voorbeeld van automatisering van de hantering van onderdelen in de kunststofindustrie. robolink, een vierassige robotarm van de in Keulen gevestigde kunststofspecialist igus, grijpt een blenk met een vacuüm eindeffector. De arm gaat dan naar de omspuitmachine. Het hoogtepunt: er zitten ook zuignappen op de achterkant van de eindeffector. Hierdoor kan de arm een voltooide overmolded ijskrabber oppakken, vervolgens 180 graden draaien en de volgende ''blanco" plaatsen - met een herhalingsnauwkeurigheid van 0,8 millimeter. Verwijderen en laden vinden dus plaats in één enkele bewegingscyclus. En dat bespaart tijd. De robotarm plaatst vervolgens de afgewerkte ijskrabber op een transportband.

De oplossing voor geautomatiseerde handling van onderdelen op een spuitgietmachine was voor het eerst te zien op Fakuma 2018, de internationale beurs voor kunststofverwerking in Friedrichshafen. "Het onderwerp automatisering is sterk in opkomst in de kunststofindustrie," zegt Bernd Fischer, divisiemanager voor toepassingstechnologie en service bij Dr. BOY, een bedrijf in Rijnland-Palts, Duitsland, dat sinds 1968 gespecialiseerd is in de ontwikkeling van spuitgietmachines. "In tegenstelling tot een paar jaar geleden verlaten steeds meer machines tegenwoordig geautomatiseerd onze fabriek." Vóór deze automatiseringsfase moesten de arbeiders de losse flodders met de hand in de machine steken. Honderden keren per dienst. Een monotone baan die inefficiënt, vermoeiend en foutgevoelig is.

Geautomatiseerde onderdelenverwerking: terugverdientijd na ca. vier maanden

Verpakking, technische onderdelen, halffabrikaten en consumptiegoederen: De kunststofverwerkende industrie is een van de belangrijkste sectoren van de Duitse economie. Volgens de Duitse branchevereniging voor kunststofverwerking (Gesamtverband Kunststoffverarbeitende Industrie - GKV) genereren meer dan 330.000 werknemers, voornamelijk uit kleine en middelgrote ondernemingen, een jaaromzet van meer dan 65 miljard euro. Deze balans is echter geen reden om op je lauweren te rusten. De sector maakt immers een transformatiefase door - net als de meeste andere industrieën. De kostendruk neemt toe. En onderwerpen als automatisering en Industrie 4.0 worden een concurrentiefactor.

"Veel bedrijven schrikken echter terug voor automatisering omdat ze bang zijn voor investeringskosten van enkele honderdduizenden euro's," zegt Norman Franke, hoofd Automatisering Spuitgieten bij igus. "Toch is het vandaag de dag, dankzij Low Cost Robotica, gemakkelijk mogelijk om monotone en gevaarlijke processen tegen lage kosten en met weinig risico te automatiseren. De robolink robotarm met 5-DOF kost bijvoorbeeld al vanaf 3.845 euro - een fractie van de prijs van conventionele industriële robots." De reden voor de lage kosten: Veel onderdelen van de robotarm, zoals lagers en tandwielen, zijn niet gemaakt van metaal maar van hoogwaardig plastic.

"De investering kan zichzelf al na vier maanden terugverdienen, benadrukt" Fischer. Dit komt doordat werknemers nu nog maar tien procent van hun werktijd hoeven te besteden aan het hanteren van onderdelen - namelijk het bijvullen van ijskrabberblokjes in een magazijn waaruit de robotarm zichzelf bedient.

Robot kan ook worden bediend door IT-leken

Low Cost Robotica is niet alleen relatief betaalbaar in aanschaf, maar ook in gebruik. Dat begint met de bediening. "Veel bedrijven zijn bang dat ze veel geld moeten uitgeven aan IT-experts om de robotarm te programmeren," zegt Fischer. "Maar na een trainingsperiode van slechts een paar uur is het zelfs voor IT-leken mogelijk om bewegingssequenties te definiëren." Dit wordt mogelijk gemaakt door software van Commonplace Robotics, waarvan de oorsprong teruggaat tot het volwassenenonderwijs.

De kern: een 3D-simulatie van de robotarm. Een digitale tweeling van de echte robot. In plaats van programmeren definiëren werknemers de start- en doelposities van de arm met muisklikken. De software berekent de bewegingspaden automatisch. Het is ook mogelijk om je eigen 3D-objecten in te voegen. De bijpassende robotbesturing, geïntegreerd in een schakelkast als DIN-rail versie, bestuurt de stappenmotoren en communiceert met de besturing van de aansluitende spuitgietmachine via de EUROMAP interface. "We hebben de werking van het systeem zo intuïtief ontworpen dat de behoefte aan IT-specialisten tot een minimum wordt beperkt," benadrukt Fischer. "Dit bespaart kosten en gaat het probleem van een tekort aan geschoold personeel tegen, dat ook de kunststofverwerkende industrie treft."

Minder onderhoudstechnici nodig

Aangezien de lagers van de robotarm gemaakt zijn van hoogwaardig plastic en niet van metaal, is drooglopen mogelijk zonder smeermiddelen. De lichtgewicht kunststof onderdelen verlagen ook het energieverbruik - nog een besparingsfactor in tijden van stijgende energiekosten. En last but not least heeft de automatisering niet eens extra ruimte nodig. "De automatisering van de hantering van de onderdelen vindt plaats binnen het oppervlak van 1,67 vierkante meter van de compacte insert spuitgietmachine. Het bedrijf hoeft geen extra ruimte ter beschikking te stellen. De voordelige robot, het onderdelenmagazijn en de transportband worden op de vrije machinetafel van de spuitgietmachine geplaatst om ruimte te besparen."

Betaalbare automatisering van spuitgietmachines heeft te maken met een hongerige markt, daar is Fischer van overtuigd. Hij zegt dat de oplossing vooral geschikt is voor machines met langere cycli. "Voor cyclustijden van meer dan 30 seconden is het voor bedrijven economisch gezien zinvol om de handling van onderdelen te automatiseren met goedkope robotica." Voor snellere machines is robolink daarentegen te langzaam, zei hij. De robotarm beweegt met een maximale snelheid van 0,25 meter per seconde en haalt zeven keer per minuut op.

Automatisering vooruit helpen: Online platform RBTX bundelt expertise van verschillende fabrikanten

Als de geautomatiseerde onderdelenverwerking bedrijven bevalt, hebben ze de mogelijkheid om de automatisering uit te breiden. Dit is waar RBTX om de hoek komt kijken, een online marktplaats waar fabrikanten van hun Low Cost Robotica producten en expertise bundelen. Bedrijven stellen automatiseringsoplossingen samen met behulp van een configurator. Robots van igus bieden bijvoorbeeld het elektromechanische basisframe, waaronder cartesiaanse robots, robots met scharnierende armen en deltarobots. Ze kunnen worden gecombineerd met componenten van verschillende fabrikanten, waaronder vision-systemen, grijpers, interactieve software, vermogenselektronica, motoren, sensoren en besturingssystemen. Nare verrassingen met betrekking tot compatibiliteit zijn uitgesloten. "Om ervoor te zorgen dat ook kleine en middelgrote bedrijven de sprong naar het automatiseringstijdperk met weinig risico's kunnen maken, hebben ingenieurs alle onderdelen al gecombineerd en getest," zegt Franke. "Dit zorgt voor een soepele interactie. Bedrijven kunnen gemakkelijk oplossingen samenstellen en meteen aan de slag gaan."

2 onderdelen